Se você trabalha em uma indústria, ou até em outros ramos, provavelmente já ouviu falar sobre o Controlador Lógico Programável. Esse componente, muitas vezes conhecido pelas siglas CLP ou PLC (em inglês, Programmable Logic Controller), é uma das mais versáteis ferramentas de automação.

Por causa das suas vantagens e da sua facilidade de uso, esses controladores têm ampla utilização em aplicações industriais. Agora, estão ganhando também o ambiente doméstico, com o crescimento da automação residencial.

Mas, afinal, o que é um Controlador Lógico Programável e como ele funciona? Como ele pode otimizar uma empresa? Continue lendo para entender!

O que é o Controlador Lógico Programável?

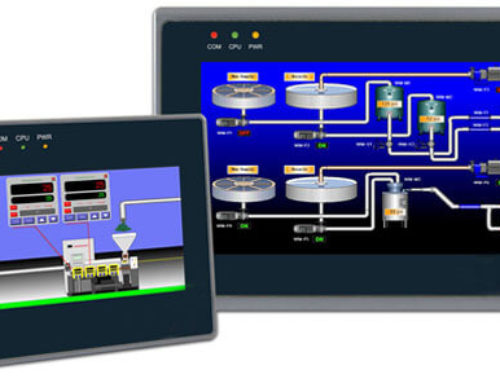

O PLC é uma espécie de computador capaz de executar ações de acordo com um programa desenvolvido por alguém. Ele é utilizado para automatizar processos e controlar diferentes sistemas.

Por exemplo, imagine que, em uma linha de produção de uma fábrica, cada embalagem precisa conter 50g de um produto. O PLC pode ser usado para receber um sinal de entrada (monitora se o peso foi atingido) e emitir um sinal de saída (desligar a máquina que carrega o produto após atingir o peso).

As aplicações são amplas e podem incluir sistemas de segurança, controle de linhas de produção, acionamento e desligamento automático de máquinas e equipamentos e muito mais.

Como funciona?

O Controlador Lógico Programável possui os seguintes componentes:

- central de processamento: um processador e uma memória são responsáveis por armazenar e executar o programa;

- cartões de entrada: recebem sinais de sensores e enviam para o processador;

- cartões de saída: enviam sinais para comandar equipamentos;

- fonte de energia: faz a alimentação do PLC e os cartões associados. Normalmente é alimentado em tensão alternada de 110 Vac ou 220 Vac e transforma em uma corrente contínua, ou alimentado em tensão de 24 Vdc;

- barramento: é uma placa eletrônica que funciona como uma espinha dorsal e interliga o PLC aos cartões de entrada e saida ou outros componentes.

Primeiro, o usuário faz a programação do sistema, isto é, ele diz para o PLC como as saídas serão comandadas em função da interpretação de uma ou mais entradas.

Os sinais de entrada, normalmente, são gerados por sensores. Em seguida, um eletricista ou instrumentista faz as conexões de entrada e saída e o PLC está pronto para funcionar.

Toda vez que os sinais de entrada forem alterados, a informação será levada para a central de processamento, que emite sinal para as saídas. O controlador checa as entradas e executa o programa continuamente.

Em um segundo, ele é capaz de executar esse ciclo milhares de vezes, dependendo do modelo de PLC escolhido. Ou seja, o tempo entre a entrada e a saída é praticamente imperceptível. Vamos a um exemplo?

Em uma fábrica de automóveis, em determinada etapa do processo, o carro precisa ser içado do solo. Para isso, cria-se uma plataforma elevatória com um sensor. Quando um carro chegar à plataforma, será detectado pelo sensor, que enviará um sinal para o PLC (entrada).

O programa vai, então, verificar qual cartão deve receber um sinal de saída para em resposta à essa entrada. Por fim, o sinal de saída é emitido e aciona o equipamento para elevar o carro.

Por que utilizar um PLC?

Agora que você já entendeu para que serve um PLC, vamos falar sobre como ele pode ajudar a sua empresa. Confira algumas vantagens da adoção desse instrumento!

Economia de espaço e energia

Os PLCs substituem sistemas elétricos formados por relés, que consomem mais energia, ocupam muito mais espaço, e tem manutenção mais demorada.

Flexibilidade

Os controladores podem ser reprogramados facilmente, garantindo a flexibilidade da solução. Além disso, cada PLC tem espaço para várias saídas e entradas e podem ser expandidos com a inclusão de mais cartões.

Confiabilidade

A automação reduz as possibilidades de erro e elimina possíveis falhas humanas, garantindo a confiabilidade dos seus processos.

Rapidez

Como você viu, o tempo de processamento dos PLCs chega a ser desprezível. Ações que demorariam algum tempo com funções mecânicas ou elétricas são realizadas rapidamente por eles.

Auditoria

As ações de operadores e usuários da automação deixam rastros que podem ser analisadas para verificar causas e consequências de erros, apontar os responsáveis e definir ações corretivas.

Menos manutenção

A manutenção dos PLCs é simples e, muitas vezes, o próprio dispositivo aponta a existência de falhas.

Portanto, ressaltamos que o uso de um Controlador Lógico Programável e outras ferramentas de automação pode gerar economia, menos manutenção e mais qualidade para os processos.

E você? Utiliza algum PLC? Está pensando em implementar um na sua empresa? Então, entre em contato conosco agora mesmo e tenha os melhores profissionais à sua disposição!

Estamos presentes nas redes sociais: Facebook, Twitter, Linkedin e Instagram.

Gostou do post? Compartilhe com seus amigos nas redes sociais, basta clicar em um dos botões abaixo…

Deixar um comentário