Você já ouviu falar ou sabe o que é PLC? Esse é um dos dispositivos mais usados em automação industrial. Existente desde o fim da década de 1960, ele evoluiu consideravelmente e se transformou em uma peça importante em indústrias de todos os setores.

Com o avanço da tecnologia dentro das empresas e uma competitividade maior por processos mais otimizados, a automação industrial se tornou a busca principal por quem quer se destacar no mercado.

Esse é o seu caso? Preparamos para você um guia rápido sobre o que é um controlador lógico e as vantagens da automatização da cadeia produtiva. Acompanhe!

O que é PLC?

PLC, sigla para Programmable Logic Controller, ou Controlador Lógico Programável em português, é usado para denominar aparelhos digitais que comandam de forma automática a execução de funções específicas por maquinário industrial, sem a necessidade de comandos humanos diretos.

Sua principal característica é ter uma memória interna programável que configura, executa e gerencia tarefas M2M (Machine to Machine). Quando se deseja automatizar um sistema, ele precisará sempre contar com um cérebro que vai dizer às partes mecânicas e elétricas quando ligar, desligar e o que fazer.

Atualmente, o PLC é uma das tecnologias mais utilizadas para esse fim. Em resumo, o PLC é como o cérebro de um organismo interligado. Ele pode ser programado e reprogramado quantas vezes forem necessárias e também pode controlar mais de um aparelho ao mesmo tempo.

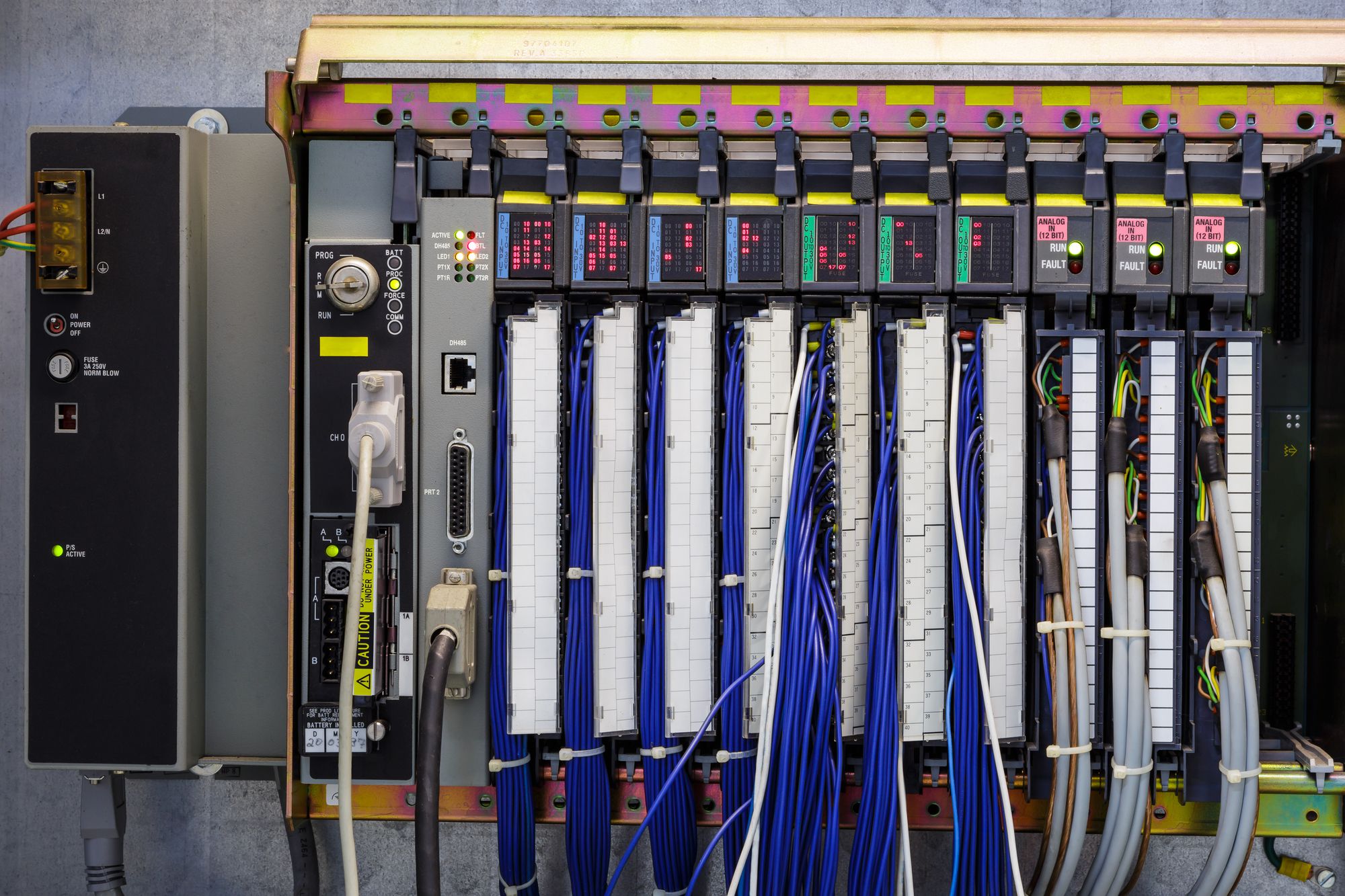

Como é a estrutura de um PLC?

Não é qualquer computador que pode exercer a função de um PLC, devido a natureza do trabalho e a diferenciação de um ambiente de fábrica. Diferentemente dos computadores comuns, o PLC é feito para trabalhar em ambientes industriais, sujeito a poeira e outros agentes que seriam muito nocivos a equipamentos eletrônicos não preparados para isso.

Apesar de formas, tamanhos e capacidades variadas, todos os PLCs têm, em sua base, uma estrutura em comum.

Fonte de alimentação

Ao contrário de um PC de mesa ou um notebook, o PLC geralmente precisa funcionar 24 horas por dia e qualquer interrupção pode significar prejuízos na produção. Por isso, a alimentação do equipamento é muito importante e possui sistemas redundantes para evitar qualquer dano causado por instabilidade de corrente.

CPU e memória

Para tarefas de automação, a CPU de um PLC deve ser escolhida de acordo com a demanda de processamento lógico, que varia com a complexidade do maquinário. Com o apoio de um bom sistema de memória, o equipamento é capaz de armazenar, analisar e processar informações para definir de forma autônoma a melhor forma de gerir todos os aparelhos conectados.

Sistema Input/Output

Falando nessa aparelhagem, o PLC precisa de entradas e saídas suficientes para conectar todos os equipamentos no chão de fábrica. Só assim é possível tirar o máximo da tecnologia e implementar uma comunicação M2M realmente centralizada.

Quais são as aplicações do PLC na indústria?

Os controladores são aplicados em indústrias automotivas, alimentícias, de energia etc. Basicamente, onde tiver máquinas funcionando, existem aplicação para eles. Confira alguns exemplos:

- controle de variáveis de processos como vazão, pressão, temperatura e nível;

- nos sistemas de transporte de materiais (como correias) para controle de velocidade e outras funções;

- controle de processos químicos;

- dosagem de produtos para o processo de embalagem;

- dosagem de matérias-primas durante a fabricação, por exemplo, de alimentos ou medicamentos;

- controle de motores elétricos, bombas e máquinas em geral;

- posicionamento de materiais e controle de estoque;

- controle de temperatura em fornos.

Enfim, basicamente toda atividade industrial que precise ter seus parâmetros controlados pode se aproveitar dessa tecnologia.

Como escolher e aplicar um PLC?

Basicamente, para escolher um controlador, você precisa saber as variáveis do processo. Devem ser definidos itens como quantas entradas e saídas o sistema precisa, quais tipos de controle ele terá que executar, como ele vai se comunicar com outros elementos, entre outros.

Se a sua fábrica ainda não tem muita experiência com isso, pode contar com a assessoria de uma empresa especializada em automação. Além de escolher o controlador certo de acordo as funções esperadas, é preciso pensar na aplicação dele. Algumas características definem uma boa aplicação PLC, tais como:

- conformidade com a norma IEC61131;

- possibilidade de instalação em um trilho DIN;

- ser modular para permitir expansão;

- ter tecnologias de comunicação que são capazes de se integrar com as principais redes do mercado;

- ter software de fácil programação, intuitivo e preferencialmente gratuito;

- suporte e treinamentos por parte do fabricante;

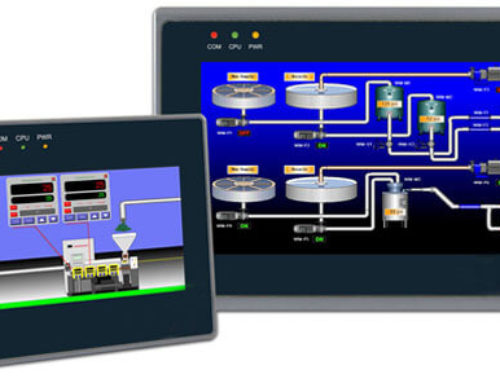

- comunicação com supervisório e IHM (interação homem-máquina).

Quais são as vantagens de utilizar um PLC?

O investimento em um controlador lógico é hoje a melhor forma de otimizar a eficiência do maquinário industrial e dar mais poder aos profissionais que gerenciam a produção. Veja as principais vantagens:

Mais controle com menos esforço

Indústrias sem um PLC precisam de controladores dedicados que configuram individualmente cada máquina. Quando essa tarefa é centralizada em um processador lógico, é possível fazer ajustes em toda a produção a partir de um terminal, agilizando consideravelmente os ajustes no chão de fábrica.

Flexibilidade

Antes da existência dos PLCs, fazer qualquer modificação no sistema de controle era custoso e demorado. Primeiro, os controles manuais exigiam um operador para cada equipamento.

Depois, os comandos elétricos surgiram, mas para fazer qualquer modificação era necessário um trabalho grande de desmontagem e montagem. Com os PLCs, o sistema ganha muito mais flexibilidade.

O controlador pode ser operado por uma única pessoa que, por meio dele, consegue controlar diversos equipamentos ao mesmo tempo. Qualquer modificação pode ser reprogramada em pouco tempo e o sistema ainda pode ser expandido com a adição ou troca dos módulos.

Confiabilidade e monitoramento

Processos de configuração e análise de resultados são muito mais confiáveis quando processados por uma central automatizada. PLCs têm a capacidade de depurar códigos alterados para encontrar erros e corrigi-los, se for possível.

E para o gestor tecnológico, fica mais fácil gerar relatórios de performance do equipamento se todas essas informações estão sendo monitoradas e registradas em tempo real.

Maior produtividade

Por fim, o PLC corta uma série de intermediários na operação do maquinário, opera em um espaço reduzido que pode ser aproveitado com novos equipamentos e permite que a programação e reconfiguração de processos produtivos sejam realizadas sem qualquer interrupção.

Ou seja, com um Controlador Lógico Programável, a indústria ganha na economia de gastos com estrutura, redução de processos descentralizados de programação e flexibilidade do sistema. Além disso, libera profissionais capacitados para exercer funções mais estratégicas.

Portanto, o PLC e a automação são grandes aliados dos gestores industriais para garantir produtividade do time e da fábrica.

E então, gostou de saber o que é PLC e conhecer um pouco mais sobre a automação? Aproveite também para ler nosso artigo sobre o impacto da automação no emprego e descubra as oportunidades que a tecnologia traz!

Se você gostou deste post, assine a nossa newsletter e tenha acesso a mais conteúdos de qualidade, e compartilhe com seus amigos nas redes sociais, basta clicar em um dos botões abaixo…

Deixar um comentário